MAI TAI – Werkzeuge für beschleunigte Industrialisierung

Innovative Werkzeuge für eine effiziente Industrialisierung von CFK-Bauteilen

Projektpartner

Airbus Helicopters GmbH, BMW AG

Laufzeit

01.12.2014 – 31.05.2017

Fördergeber

Bundesministerium für Bildung und Forschung

Motivation

Das Projekt MAI TAI verfolgte das Ziel, mittels neuer Werkzeugtechnologien die Industrialisierungsphase bei der Herstellung carbonfaserverstärkter Kunststoffe (CFK) zu verkürzen. Die Risiken bestanden zuvor in technischen Problemen, die zu hohem Ausschuss, teuren Nachbesserungen an den Formwerkzeugen sowie am Prozess selbst und damit letztendlich zu Verzögerungen führten. Deshalb war im Projekt MAI TAI vorgesehen, einen möglichen fortschrittlichen Design- und Industrialisierungsablauf für die CFK-Herstellung darzustellen, eine entsprechende Wirtschaftlichkeitsbetrachtung durchzuführen und die Möglichkeit einer späteren Serienfertigung zu überprüfen.

Vorgehen

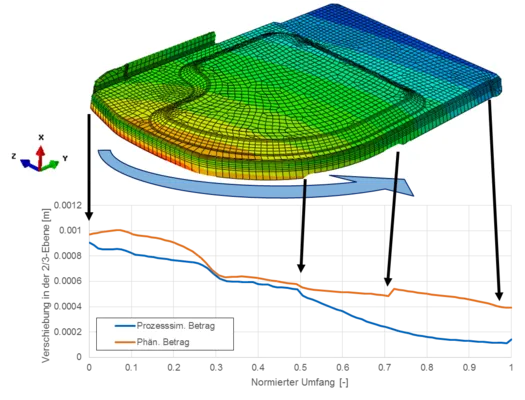

Für die Bestimmung des Optimierungspotentials der Modellierungstechniken des CAD->CAE Interfaces wurde anhand eines CAD-Demonstratormodells ein Prozesssimulationsmodell erstellt und die dafür notwendigen Schritte auf Automatisierbarkeit überprüft. Es zeigte sich, dass ein hoher Automatisierungsgrad in der Simulationsmodellerstellung von Bauteilen mit hohem Komplexitätsgrad wie dem MAI TAI-Demonstrator nicht erreicht werden kann. Mit dem Ziel, eine Strategie zur beschleunigten Prozesssimulation zu ermitteln, wurden die Erkenntnisse hinsichtlich der Modellierung zu einer „Best Practice“ Richtlinie zusammengefügt. Mithilfe dieser wurde das Demonstratorbauteil in verschiedenen Diskretisierungsstufen untersucht. Die vier im Projekt untersuchten Diskretisierungsstufen für die Berechnung des Demonstrators wurden zwischen den Projektpartnern Airbus Helicopters und LCC aufgeteilt und getrennt bearbeitet. Während bei Airbus Helicopters auf Basis der vorhandenen Datenlage Vereinfachungen am Simulationsmodell und den hinterlegten Materialgesetzen vorgenommen wurden, stellte das LCC mit einer vollständigen Prozesssimulation die numerische Referenz. In diesem Prozesssimulationsmodell wurden zeit-, aushärtegrad- und temperaturab-hängige Materialmodelle in Kombination mit einer lagenweisen Ausmodellierung des Bauteils angewandt. Gleichzeitig wurde am LCC ein zweites Simulationsmodell mit gleicher Diskretisierungsgenauigkeit jedoch reduzierter Materialgenauigkeit aufgestellt mit dem Ziel, die Prozesssimulation mit einer phänomenologischen Simulation vergleichen zu können. Ein Abgleich mit den Daten des bei Airbus Helicopters vermessenen realen Bauteils zeigt, dass beide Simulationsmethoden qualitativ die richtige Vorhersage der prozessinduzierten Deformationen treffen. Quantitativ unterscheiden sich beide Simulationen jedoch deutlich, was auf die in diesem Fall hohe Bauteil-Werkzeug-Interaktion zurückzuführen ist, welche nur von der vollständigen Prozesssimulation berücksichtigt werden kann. Mit den Ergebnissen hinsichtlich einer beschleunigten Prozesssimulation wurde im Projekt der Einfluss der Designfeatures Sandwich und Zwickelfüller auf prozessinduzierte Deformationen betrachtet. Während Airbus Helicopters den Zwickelfüller betrachtet hat, untersuchte das LCC die Relevanz von klassischem Spring-In am Sandwich mittels phänomenologischer Simulation, Prozesssimulation und analytischer Betrachtung. Als Ergebnis wurde festgestellt, dass der Sandwicheinfluss hinsichtlich Spring-In bei gleichen Laminatbiegesteifigkeiten vernachlässigbar ist, sofern das Decklaminat eine nicht signifikant größere Dicke aufweist als das Bodenlaminat.

Publikationsliste

Lipcan, M.; Balvers, J.M.; Hartmann, M.P.: Thermal response of frame-like composite structures to analytically assess manufacturing distortion. Composites Part A: Applied Science and Manufacturing 107, 2018, 399-408

Lipcan, M.; Balvers, J.M.: Pre-Assessment of distortion in frame-like composite structures for Industrial application. ECCM17 - 17th European Conference on Composite Materials, 2016

Danksagung

Der Lehrstuhl bedankt sich für die Förderung des Projektes „Tools for Accelerated Industrialization – MAI TAI“, die vom Bundesministerium für Bildung und Forschung über den Spitzencluster MAI Carbon gewährt wurde (Förderkennzeichen: 03MAI26D).

Ansprechpartner

Dr.-Ing. Swen Zaremba

Abschlussbericht

Externer Link (pdf)