MAI Design – Faser- und fertigungsgerechte Bauweisen und Auslegung von Bauteilen aus Hochleistungsverbundwerkstoffen

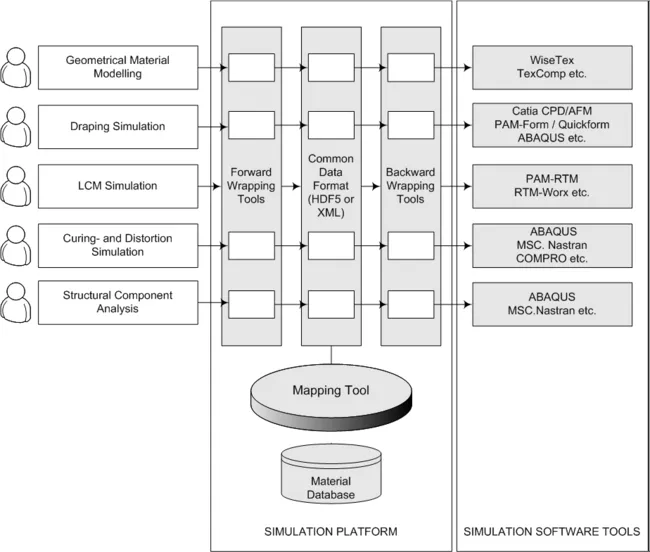

Durch Prozesssimulationen können die Einflüsse des Materials und des Prozesses auf das fertige Bauteil untersucht werden und schon in einem frühen Entwicklungsstadium Aussagen über Machbarkeit, Qualität und Produktivität getroffen werden. Im Projekt MAI Design wurden die einzelnen Prozesssimulationen miteinander gekoppelt, sodass diese über abgestimmte Schnittstellen die Betrachtung der Produktion von FVK Bauteilen im Gesamten ermöglicht. Die durch die Fertigung bedingten Bauteileigenschaften können nun in die Strukturanalysen des Bauteiles mit einfließen, um genauere Vorrausagen über die Steifigkeiten und Festigkeiten des Bauteils machen zu können.

Projektpartner

Airbus Group Innovations, Aerostruktur Faserverbundtechnik GmbH, Audi AG, Automation W+R GmbH, BMW AG, CADCON Ingenieurgesellschaft mbH & Co. KG, Airbus Helicopters Deutschland GmbH, ESI Engineering System International GmbH, KSB AG, Premium Aerotec GmbH, Roding Automobile GmbH, Voith Composites GmbH & Co. KG, Deutsches Zentrum für Luft- und Raumfahrt e. V., Hochschule für angewandte Wissenschaften Augsburg, Fraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Universität der Bundeswehr München, TU München – Lehrstuhl für Leichtbau

Laufzeit

01.07.2012 – 30.06.2015

Fördergeber

Bundesministerium für Bildung und Forschung

Motivation

Der Leichtbau erfährt in der Luft- und Raumfahrt, im Automobilbau und im Maschinenbau eine immer größere Bedeutung. Faserverbundwerkstoffe (FVW) aus Carbonfasern ermöglichen eine erhebliche Gewichtsreduktion (Faktor 4 – 5 verglichen mit Stahl). Derzeit erfolgt die Herstellung von Faserverbundstrukturen überwiegend in Handarbeit. Dies führt zu hohen Prozessdauern und reduzierter Prozessstabilität. Ziel ist daher ein Übergang zu teil- bzw. zu vollautomatisierten Herstellverfahren. Durch die beginnende Großserienproduktion von Faserverbundstrukturen rückt zunehmend die fertigungsgerechte Bauteilauslegung in den Vordergrund. Eine wichtige Voraussetzung ist eine integrale Betrachtung des gesamten Fertigungsprozesses. Eine durchgängige Fertigungssimulationskette für FVW bis hin zur Bauteilauslegung stand allerdings bislang nicht zur Verfügung. Die Verbindung zwischen den einzelnen Fertigungssimulationsbereichen, die Integration in eine Simulationskette bzw. Plattform, war ein wichtiger Punkt in diesem Projekt. Im Sinne einer ganzheitlichen Nachweisphilosophie sollte diese Integration auf die Bauteilauslegung erweitert werden. Damit können die Fertigungseinflüsse direkt in die Bauteilauslegung mit eingebunden werden. Ebenso sollte ein Ansatz zur Auswahl von faser- und fertigungsgerechten Composite Bauweisen vor dem Hintergrund der zunehmenden Großvolumenfertigung erarbeitet werden.

Vorgehen

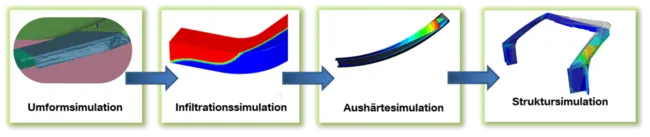

Die Prozesssimulation soll die Entwicklung der automatisierten Fertigungsprozesse entscheidend mitgestalten. Im Gesamtprojekt wurden folgende Fertigungsschritte simuliert:

- Der Ablege und Umformprozess von Halbzeugen wie z.B. trockenen Fasergelegen

- Der anschließende Füllprozess mit Harz (Harz wird mit bis zu 100 bar in ein geschlossenes Werkzeug, das die trockenen Fasergelege enthält, injiziert)

- Der Aushärteprozess, der unter bis zu 180 °C stattfindet und zur Ausbildung von Eigenspannungen im Bauteil und Verformungen nach dem Abkühlen auf Raumtemperatur führen kann.

Die Verbindung zwischen den einzelnen Fertigungssimulationsbereichen, also die Integration in eine Simulationskette bzw. Plattform, war ein wichtiger Punkt in diesem Projekt. Im Sinne einer ganzheitlichen Nachweisphilosophie wurde diese Integration auf die Bauteilauslegung erweitert. Damit können die Fertigungseinflüsse direkt in die Bauteilauslegung mit eingebunden werden. Ebenso wurde ein Ansatz zur Auswahl von faser- und fertigungsgerechten Composite Bauweisen vor dem Hintergrund der zunehmenden Großvolumenfertigung erarbeitet. Die simulative Vorhersage des Umformprozesses von thermoplastischen Laminaten wurde mittels der Finite Elemente Software PAM-Form (ESI Group) durchgeführt. Aufgrund von Schwierigkeiten mit klassischen Prüfständen wurden neue Charakterisierungsmethoden entwickelt. Alle benötigten Deformationsmodi wurden bei Umformprozesskonditionen charakterisiert. Nach der Materialcharakterisierung wurde die neue Version der Materialkarte MAT140, die zur Modellierung des Halbzeugs verwendet wurde, kalibriert. Die Bewertung des Simulationsansatzes basiert auf dem Vergleich der optischen Messungen (Faserorientierung), die auf einem generischen Bauteil durchgeführt wurden, mit den Simulationsergebnissen.

Publikationsliste

Mayer, N.; Van Den Broucke, B.; Prowe, J.; Havar, T.; Hinterhölzl, R.: Finite element mapping for incompatible FE meshes of composite structures. Advances in Engineering Software 99, 2016, 81-8

Margossian, A.; Bel, S.; Hinterhölzl, R.: Bending characterisation of a molten unidirectional carbon fibre reinforced thermoplastic composite using a Dynamic Mechanical Analysis system. Composites Part A: Applied Science and Manufacturing 77, 2015, 154-163

Margossian, A.; Bel, S.; Avila Gray, L.; Hinterhölzl, R.: Characterisation of tensile properties perpendicular to fibre direction of a unidirectional thermoplastic composite using a Dynamic Mechanical Analysis system. ESAFORM 2015 - 18th International ESAFORM Conference on Material Forming, 2015

Margossian, A.; Ding, M.; Avila Gray, L.; Bel, S.; Hinterhölzl, R.: Flexural characterisation of unidirectional thermoplastic tapes using a Dynamic Mechanical Analysis system. ECCM16 - 16th European Conference on Composite Materials, 2014

Margossian, A.; Bel, S.; Balvers, J.M.; Leutz, D.; Freitas, R.; Hinterhölzl, R.: Finite element forming simulation of locally stitched non-crimp fabrics. Composites Part A: Applied Science and Manufacturing 61, 2014, 152-162

Hartmann, M.; Hinterhölzl, R.: Process Induced Deformations - A study on sandwich panels. SAMPE Seattle 2014, 2014

Hartmann, M.; Strebinger, M.; Hinterhölzl, R.: An approach towards a basic materials characterization for the simulation of Process Induced Deformations. ICCM19 - 19th International Conference on Composite Materials, 2013

Danksagung

Der Lehrstuhl bedankt sich für die Förderung des Projektes „Faser- und fertigungsgerechte Bauweisen und Auslegung von Bauteilen aus Hochleistungsverbundwerkstoffen – MAI Design“, die vom Bundesministerium für Bildung und Forschung über den Spitzencluster MAI Carbon gewährt wurde (Förderkennzeichen: 03MAI02R).

Ansprechpartner

Dr.-Ing. Swen Zaremba

Abschlussbericht

Externer Link (pdf)