Disacop – Demontage von umweltgerecht gestalteten Helikopter Demonstratorelementen

Thermoplastische Verbundmaterialien (engl. TPC) sind im Vergleich zu beliebteren Methoden, bei denen Duroplaste verwendet werden, größtenteils recyclebar. Außerdem versprechen sie unbegrenzte Haltbarkeit, Robustheit und chemische Widerstandsfähigkeit, was in niedrigeren Fertigungskosten, geringem Gewicht und positiven Umweltauswirkungen resultiert. Das Projekt Disacop erkundete das Potenzial des Recyclings von Hubschrauberteilen durch TCP-Schmelzverbinden (Fusion Bonding).

Projektpartner

Polymer Competence Center Leoben GmbH, Qpoint Composite GmbH

Laufzeit

01.11.2012 – 31.10.2014

Fördergeber

FP7-JTI - Spezifisches Programm „Zusammenarbeit“: Gemeinsame Technologieinitiativen der Europäischen Union

Motivation

Die vorhandenen Verfahren gestatten kein Recycling, keine Reparatur und Wiederverwendung gefertigter Teile. Im Gegensatz dazu werden anhand der innovativen Recyclingstrategie von Disacop mittels Schmelzverbindungsverfahren Komponenten montiert und integrale Bestandteile von Strukturen zerlegt. Einzelne Elemente können von der Hauptstruktur abgelöst und auf einer reparierten Komponente wiederverwendet werden. Es werden keine Bolzen und Nieten mehr benötigt, die heute die Bauteile in Luft- und Raumfahrt zusammenhalten, was sowohl Kosten als auch Gewicht einspart. Überschüssiger Abfall wird durch Trennung beschädigter Komponenten von intakten Komponenten einer TPC-Struktur vermieden. Außerdem verbraucht das lokale Aufheizen nur minimal Energie und beim Verbinden und Trennen von thermoplastischen Verbundmaterialien werden keine toxischen Substanzen abgegeben.

Vorgehen

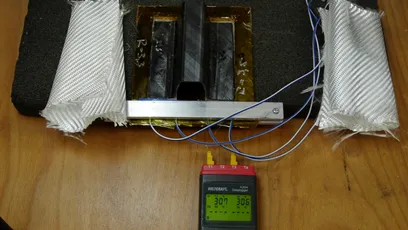

Die Arbeiten begannen mit dem Screening verschiedener Heizmethoden für das Schmelzverbinden von TPC. Es wurden Anfangsversuche zur Ablöseprozedur durchgeführt, um das am besten geeignete Verfahren zur Demontage der Bauteile aus thermoplastischen Verbundmaterialien zu finden. Im Folgenden wurde der Erwärmungsmechanismus dieses Verfahrens in vollem Umfang untersucht. Tests an Coupons und Subkomponenten wurden durchgeführt, um Verständnis für die Auswirkungen des Verfahrens auf echte Verbindungen zu entwickeln. Die Technologie wurde beginnend auf Couponebene anhand der Anforderungen weiterentwickelt. Die Projektpartner wandten das erstellte Komponententrennungsverfahren auf Demonstratoren an. Sie konnten eine Methode zum lokalen Aufbringen von Wärme und zum Ablösen der Baugruppen entwickeln. Disacop demonstrierte die relativen Vorteile der thermoplastischen Verbundmaterialien gegenüber ihren etablierten Alternativen. Recyclingfähigkeit und Wiederverwendbarkeit gefertigter Teile durch Demontage sind nun Wirklichkeit. Luft- und Raumfahrthersteller und Lieferanten sowie die Gesellschaft können nun von den ökonomischen und ökologischen Vorteilen profitieren.

Publikationsliste

Lemke, C.; Wolfahrt, M.; Reppe, M.; Ladstätter, E.; Drechsler, K.: Disassembly of fusion-bonded thermoplastic composite structures. Second European Symposium on Aircraft Recycling , 2015

Henne, F.; Ehard, S.; Kollmannsberger, A.; Höck, B.; Sause, M.; Drechsler, K.: Thermoplastic in situ fiber placment for future solid rocket motor casing manufacturing. SAMPE Europe SETEC 14 - Efficient composite solutions to foster economic growth, 2014

Danksagung

Dieses Projekt wurde im Rahmen von FP7-JTI - Spezifisches Programm „Zusammenarbeit“: Gemeinsame Technologieinitiativen der Europäischen Union unter der Finanzhilfevereinbarung Nr. 323420 finanziert (“Disassembly of eco-designed helicopter demonstrators ”). Diese Veröffentlichung spiegelt nur die Ansichten des Autors wieder und die Europäische Union haftet nicht für jegliche Verwendung die darin enthaltenen Informationen.

Ansprechpartner

Dipl.-Ing. Kalle Kind; Dr.-Ing. Swen Zaremba

Abschlussbericht

Download (pdf)