COMBO3D – Composite Mould Tool Based on 3D Printing

Eine thermoplastische RTM-Form für die Herstellung eines duroplastischen Flaperons wird unter Verwendung einer Additivherstellung auf der Basis von Extrusion im großen Maßstab hergestellt. Diese simuliert und integriert eine oberflächennahe aktive Temperatursteuerung.

Projektpartner

Alpex Technologies GmbH, Leichtmetallkompetenzzentrum Ranshofen GmbH, Victrex Manufacturing Ltd

Laufzeit

01.04.2019 – 30.09.2021

Fördergeber

Clean Sky 2 Joint Undertaking im Rahmen des Forschungs- und Innovationsprogramms „Horizont 2020“ der Europäischen Union

Motivation

In der Vergangenheit wurde die additive Fertigung (Additive Manufacturing, AM) zur Herstellung von Formwerkzeugen eingesetzt, um nachgewiesene Vorteile wie Kostensenkungen, schnellere Entwicklungszyklen und kürzere Markteinführungszeiten sowie eine verbesserte Qualität durch Funktionalisierung des Materials zu erzielen. Diese Konzepte wurden jedoch nur für kleine Werkzeuge verwendet, die hauptsächlich durch das in aktuellen Druckern verfügbare Bauvolumen begrenzt sind. Mit der neuen additiven Fertigung in großem Maßstab können diese Ansätze erweitert werden, um die Herstellung von Formen für Luft- und Raumfahrtteile zu ermöglichen. Dies erfordert jedoch, dass Hochleistungsthermoplaste in einer kühlen Umgebung druckbar sind. Um den herausfordernden Bedingungen während des Formenbaus und der Verwendung für die Teileherstellung gerecht zu werden, werden neu entwickelte Hochleistungsthermoplaste benötigt. Dies ermöglicht die Integration einer aktiven Temperaturregelung in der Nähe der Oberfläche des gedruckten Werkzeugs, um die Temperaturhomogenität und damit auch die Aushärtequalität zu verbessern und die Zykluszeit zu verkürzen.

Vorgehen

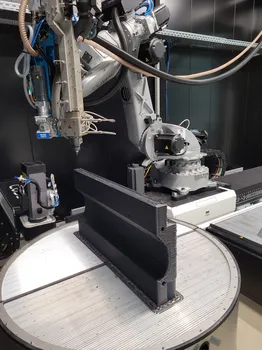

COMBO3D untersucht die additive Herstellung eines faserverstärkten thermoplastischen Werkzeugs mit integrierter aktiver Temperaturregelung auf einer Grundfläche von 3 m x 0,6 m, um die Aushärtungszykluszeit zu verkürzen. Durch die Verwendung eines robotergeführten additiven Herstellungsverfahrens für faserverstärkte Kunststoff-Extrusion kann das gesamte Werkzeug als Einzelteil hergestellt werden, wobei die Temperaturregelung direkt integriert und die Vorlaufzeit verkürzt wird. Mithilfe eines robotergesteuerten Prozesses kann das endgültige Demonstrationswerkzeug auch in gekrümmten Schichten gedruckt werden (echter 3D-Druck). Dies ermöglicht eine lastpfadorientierte Faserintegration und eine schnelle Wiederherstellung der Werkzeugoberfläche, um eine geringere erwartete Lebensdauer auszugleichen. Um die Werkzeugstabilität während des Aushärtungszyklus zu gewährleisten, wird kohlefaserverstärktes PAEK verwendet. Die thermische Simulation unterstützt das Werkzeugdesign. Das Design des Werkzeugs wird optimiert, indem das Heiz- und Kühlsystem in einer thermischen Simulation sowie die Durchflussoptimierung in integrierten Fluidkanälen implementiert werden.

Danksagung

Dieses Projekt wurde vom Clean Sky 2 Joint Undertaking im Rahmen des Forschungs- und Innovationsprogramms „Horizont 2020“ der Europäischen Union im Rahmen der Finanzhilfevereinbarung Nr. 831989 finanziert. Diese Veröffentlichung spiegelt nur die Ansichten des Autors wieder und die Europäische Union haftet nicht für jegliche Verwendung die darin enthaltenen Informationen.

Ansprechpartner

Patrick Consul, M.Sc.; Matthias Feuchtgruber, M.Sc.; Dr.-Ing. Swen Zaremba