Modellbildung

Prozesssimulation

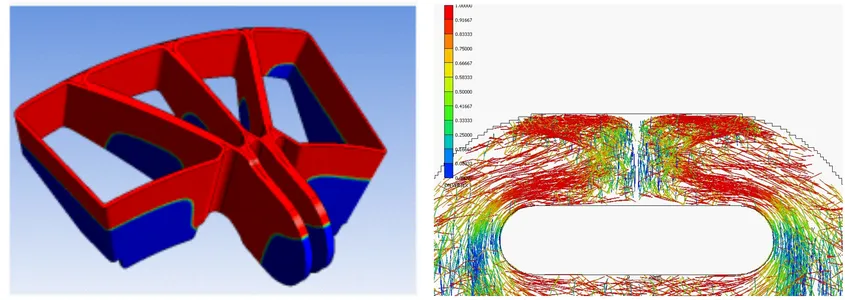

Unterschiedlichste Füll- und Fließprozesse werden am Lehrstuhl für Carbon Composites simulativ betrachtet. Dazu gehören unter andrem:

• RTM, VARI, Compression RTM (Abbildung links)

• Spritzguss

• SMC und BMC (Abbildung rechts)

Das Ziel der virtuellen Prozesse ist es, mögliche Defekte im späteren Bauteil zu vermeiden und den Prozess selbst robuster zu gestalten. Die Simulationen ermöglichen es, beispielsweise Trockenstellen im Bauteil, die Füllzeit, mögliche Schweißnähte oder die Faserorientierung vorherzusagen. Die Informationen aus einem Prozessschritt können auch auf nachfolgende Simulationen übertragen werden.

Technische Details

• Software: ANSYS Fluent, PAMRTM, OpenFoam, 3DTimon, Moldflow

• High Performance Cluster of the LRZ

Ansprechpartner*in

Dr.-Ing. Dennis Bublitz

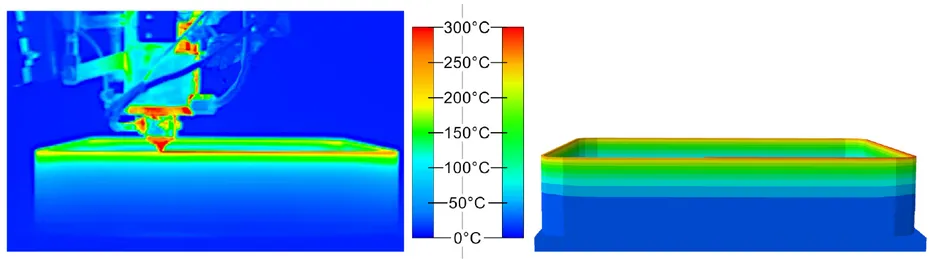

Die Temperatur wirkt sich maßgeblich auf die Viskosität der verwendeten Kunststoffe aus und beeinfluss damit den Herstellprozess selbst sowie die Eigenschaften des finalen Bauteils. Daher werden am Lehrstuhl für Carbon Composites viele Prozesse auch mit thermischen Simulationen betrachtet. Dazu gehören unter anderem:

• 3D Druck zur Vorhersage der Lagenanbindung (Abbildung links: Infrarot-Kameraaufnahme des Prozesses; Abbildung rechts: thermische Simulation).

• Temperaturverteilung in den Werkzeugen im RTM-Prozess

• Abkühlsimulationen zur Vorhersage des Bauteilverzugs

• AFP Simulation zur Optimierung des Temperaturprofils

• Thermoformen von Organoblechen

Die Betrachtung der Temperaturverteilung im Prozess ermöglicht es die Herstellung zu optimieren und die Qualität des gefertigten Bauteils zu erhöhen.

Technische Details

• Software: Abaqus, Ansys, PAM Form, PAM RTM, Matlab

• High Performance Cluster des LRZ

Ansprechpartner*in

Dr.-Ing. Dennis Bublitz

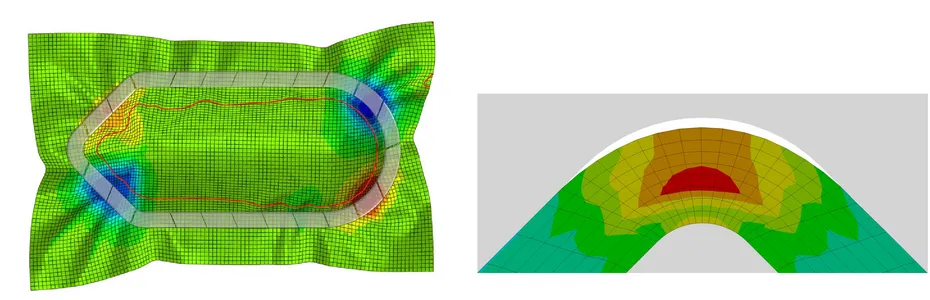

Unterschiedlichste Umformformprozesse werden am Lehrstuhl für Carbon Composites simulativ betrachtet. Dazu gehören unter andrem:

• Drapieren von Geweben oder NCFs (Abbildung links)

• Thermoforming von Organoblechen

• Kompaktieren von Preforms im RTM Prozess oder von Prepregs (Abbildung rechts)

Das Ziel der virtuellen Prozesse ist es, mögliche Defekte im späteren Bauteil zu vermeiden und den Prozess selbst robuster zu gestalten. Die Simulationen ermöglichen es beispielsweise die Faltenbildung, die Faserorientierung oder den Faservolumengehalt vorherzusagen. Die Informationen aus einem Prozessschritt können auch auf nachfolgende Simulationen übertragen werden.

Technische Details

• Software: ANSYS mechanical, Abaqus, LSDyna, PAMForm

• High Performance Cluster des LRZ

Ansprechpartner*in

Dr.-Ing. Dennis Bublitz

Struktursimulation

Die Modellierung von kurzzeitdynamischen Ereignissen, wie sie beispielsweise bei einem Fahrzeugunfall oder einem Vogelschlag in der Luftfahrt auftreten können, stellt eine entscheidende Kompetenz im Entwicklungsprozess von sicherheitsrelevanten Composite-Strukturen dar. Am TUM-LCC werden dazu explizite Finite-Elemente-Solver in Verbindung mit dehnratenabhängigen Materialmodellen eingesetzt. Den Materialkarten kommt für die Prognosegüte der Simulation eine besondere Bedeutung zu. Für deren Parametrierung wird auf spezielle Messtechnik zur dynamischen Materialcharakterisierung im eigenen Labor zurückgegriffen.

Das Versagensverhalten von Composites resultiert aus einer Vielzahl von mikromechanischen Schädigungsvorgängen, welche in dynamischen Simulationen von großen Strukturen auf Grund des hohen Rechenaufwands nicht direkt abgebildet werden können. Die Forschung am TUM-LCC beschäftigt sich daher mit Multiskalensimulationsansätzen und der Wahl des optimalen Modellierungsansatzes für den jeweiligen Anwendungsfall.

Dynamische Simulationen können verschiedene Funktionen erfüllen:

• Virtuelle Auslegung von energieabsorbierenden Strukturen

• Bewertung von Schädigungen an dynamisch belasteten Bauteilen

• Reduktion von kostenintensiven, physikalischen Versuchen

• Bewertung der Insassenbelastung bei einem Crash

Technische Details

• Software: Abaqus Explicit, LSDyna

• High Performance Cluster des LRZ

• Dehnratenabhängige Materialkarten

Ansprechpartner*in

Marco Tönjes, M.Sc.

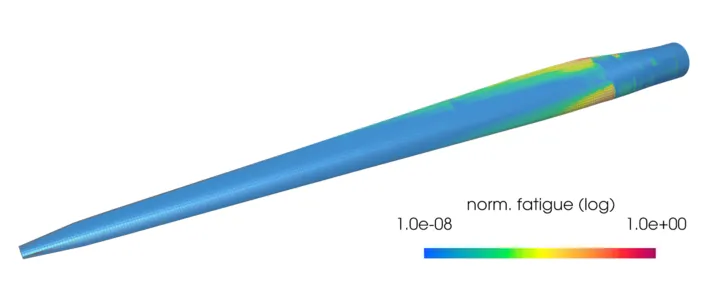

Materialermüdung tritt unter zyklischer Belastung in Form von Rissbildung und Risswachstum in verschiedenen Werkstoffen auf. Während die Ermüdung in Metallen seit über einem Jahrhundert erforscht wird und somit die zugrundeliegenden Mechanismen gut verstanden sind, ist die ermüdungsresistente Auslegung von Verbundwerkstoffen ein vergleichsweise junges Forschungsgebiet. Folglich gibt es nur wenige Richtlinien und Modellierungsmethoden für Verbundwerkstoffstrukturen, die zyklischen Belastungen ausgesetzt sind. Nichtsdestotrotz werden Verbundwerkstoffe in Bauteilen eingesetzt, die hunderten Millionen Lastzyklen ausgesetzt sind (z.B. Rotorblätter von Windkraftanlagen).

Am TUM-LCC werden verschiedene Methoden entwickelt, um das Ermüdungsverhalten von faserverstärkten Kunststoffen (FVKs) über die Ebenen hinweg (von der Mikro- bis zur Makroebene) vorherzusagen. Eine Kombination aus kommerziell erhältlichen Finite-Elemente-Lösern und selbst entwickelten numerischen und analytischen Algorithmen ermöglicht die Abschätzung der Lebensdauer oder der Restfestigkeit solcher Verbundbauteile. Ein zentraler Aspekt ist dabei die Effizienz dieser Modelle. Dabei kommen verschiedene Ansätze zur Modellierung des gesamten Einsatzbereichs von wenigen hundert Zyklen (Low-Cycle-Fatigue, LCF) bis zu mehreren Millionen Zyklen (Ultra-High-Cycle-Fatigue, UHCF) zum Einsatz. Des Weiteren können nicht nur Lasten mit konstanter Amplitude, sondern auch zeitlich veränderliche Lasten (wie sie in Umgebungen außerhalb des Labors auftreten) effizient modelliert werden.

Eine Kalibrierung und Validierung der Ermüdungsmodelle kann in Anlehnung an die Versuchspyramide durchgeführt werden.

Technische Details

• Software: Abaqus CAE inclusive User-Subroutinen, In-House Tools geschrieben in Python/ Matlab

• High Performance Cluster des LRZ

Ansprechpartner*in

Alexander Seidel, M.Sc.

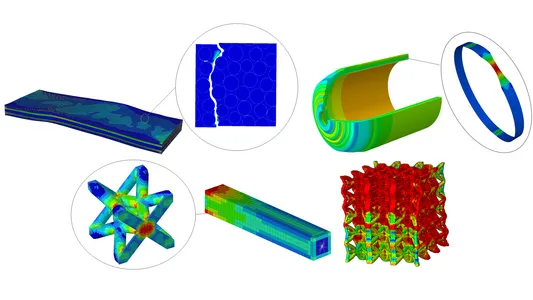

Am Lehrstuhl für Carbon Composites werden verschiedene quasi-statische Struktursimulationen und Designoptimierungen durchgeführt. Dazu gehören unter anderem:

• Langfaserverstärkte Strukturen wie Wasserstofftanks, Sportgeräte oder medizinische Produkte

• Kurzfaserverstärkte Strukturen aus dem 3D-Druck oder dem Spritzguss

• 3D-druckbare Strukturen mit und ohne Faserverstärkung

Unsere Simulationsumgebungen lösen in der Regel ein Multiskalen-Analyseproblem, bei dem das mikroskopische Verhalten auf einer Simulation der makroskopischen Bauteilebene erfasst werden muss. Typischerweise müssen die Elastizität, die Plastizität und die Schädigung von Verbundwerkstoffen sowie die mit dem 3D-Druck verbundenen Effekte auf der Mikroskala modelliert werden, um die Bauteile in Originalgröße simulieren zu können. Optimierungen des Lagenaufbaus und der Dimensionierung des Compositebauteils sowie die Topologieoptimierung von 3D-druckbaren Strukturen vervollständigen unsere simulativen Leichtbauziele.

Technische Details

• Software: Abaqus, ANSYS Mechanical, Optistruct, Matlab

• High Performance Cluster des LRZ

Ansprechpartner*in

Oliver Schwahofer, M.Sc.

Verschiedenes

tbd